扫一扫,关注我们

微信公众号:c15262306155

技术支持:恒锐太机械

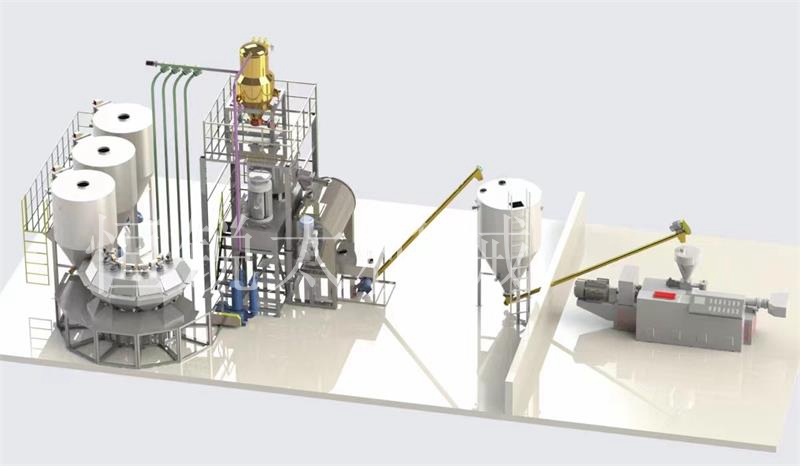

全自动计量输送系统解决方案

1、智能化操控管理:操控功能可以选择系统操作模式: 装卸联动、定量装料、定量卸料、手动操作、配方存取、 配方选择等

2、监控功能:包装称重防错系统的监 控功能能够实时反应系统运行状态的指示(正在装料、正在卸料、装料停止、卸料停止、配料完成、延时卸料等);设备状态的指示(欠载、超载、动态不稳定、通 讯故障、设备启动故障等);系统数据的实时监控(所有重量参数、配方参数、运行状态、内部参数、现场设备运行状态等)。

全自动计量输送系统功能

1、配料系统由称重模块、称重控制仪表、接线盒、控制气动阀门、输送管道,管道泵,PLC控制柜和触摸屏等组成。

(1)称重控制仪表连接三个称重模块;

(2)称重反应釜与控制阀门装置可对应1个或多个原料管道阀门装置;

(3)气动阀门连接称重反应釜用金属软管连接;

(4)PLC作为逻辑配料系统核心按工艺配方要求执行电子秤的称量操作,用触摸屏来设定工艺参数。

2、配料系统具有全自动、自动和手动功能。无论在何种方式下,都含有一种强制功能。该功能可以立即启动或停止某种操作,以应付一些突发事件的发生,使系统具有更强的应变能力。

(1)自动: 当计算机出现故障时,切掉计算机,在称量单元和逻辑单元的控制下,仍可按原配料程序和预定的精度进行操作。配方将由现场防水键盘输入。

(2)手动: 去掉系统的连锁功能,单台启动输料泵及利用称量单元的功能进行配料操作。该方式一般为试车及紧急状态时使用。

(3)配料系统在自动方式(包括全自动)时,接受到请求配料的指令后,报警铃响,通知现场人员注意,然后按照顺序启动输料泵设备.系统接到停止配料指令,系统将称量罐中剩余的物料排出后停机。

3、系统控制将由原料的输料泵开始,直至将合格的物料送至配料系统。其中将包括全部输、排料阀门的控制及联锁,各料输料泵的启停,快慢加料的控制,状态检测,及全部的数据处理功能。配料系统由称量单元、数据处理单元和逻辑控制单元组成。

它们相互独立工作,又以问答的方式紧密相连。灵活与机动,在提高系统自动化程度的同时,也提高了系统的可靠性。以保障用户可以长期无故障的运行。主要的低压电气元件采用西门子和施耐德产品。触摸屏和 PLC的结构提高了系统的可靠性。

触摸屏除了下达初始工艺参数和控制指令外,不参与PLC的实时控制过程,即使触摸屏处于脱机状态,PLC也能顺利地完成当前的生产任务;动态的工艺流程显示 画面,操作人员可通过彩色显示器直观地监视整个配料控制过程,包括料仓输送设备的工作状态、秤量数据、混合机和各种工艺闸阀门的工作状态等;

(1)参数修改、功能设置更加灵活,系统智能化程度高;

(2)系统可实时检测监测、显示、存储、瞬时信号、变量、参数等;

(3)具有零点/皮重快速去除功能;

(4)可设系统防误操作等功能;

全自动计量输送系统优点

1、称重模块比采用流量计称重准确、节约成本、方便维护、维修。

2、PLC和触摸屏组成控制系统具有可视化界面使操作更简单、准确。

3、控制仪表和称重模块使系统控制具有性能稳定,节省人力,安全可靠等特点。

4、适合于物料的精确计量和生产过程中的自动配料作业。